Как соединить мебельный щит встык. Соединения деревянных щитов под углом. Задние стенки и дно ящиков

Изготовить мебель из мебельного щита, дерева и дсп своими руками – отличный способ получить вещь соответствующую всем своим ожиданиям. Любой изготовленный собственноручно предмет мебели будет не только эксклюзивным, но и отлично вписывающимся в окружающий его интерьер, ведь цвет, форма, размеры его будут такими, какими захочет создатель этой мебели.

Из деревянных панелей можно самостоятельно сделать самую разнообразную мебель – столы, шкафы, комоды, кровати и пр. Главное – внимательно соблюдать последовательность описанных действий и работать максимально аккуратно.

Основные материалы и инструменты, используемые для изготовления мебели из мебельного щита:

· Деревянный или ДСП мебельные щиты;

· лак для мебели;

· саморезы;

· электродрель с набором сверл;

· стамеска;

· шуруповерт;

· шлифмашинка;

· ножовка по дереву;

· линейка и простой карандаш;

· различная фурнитура:

o ручки для ящиков и дверей;

o петли для дверей;

o направляющие для выдвижных элементов мебели и прочее.

Сделай сам мебель из дерева: изготавливаем стол из дерева, ДСП или мебельного щита

Стол является незаменимой частью интерьера, поэтому хочется, чтобы столь важный предмет был многофункционален, крепок и служил долгие годы. Собственноручное изготовление стола обеспечит уверенность в его надежности и долговечности. Самодельный мебельный щит может быть идеальным материалом для подобной мебели.

На сегодняшний день существует множество вариаций столов – компьютерные, письменные, кухонные, раскладные и пр. Попробуем разобрать последовательность изготовления некоторых из них во всех деталях.

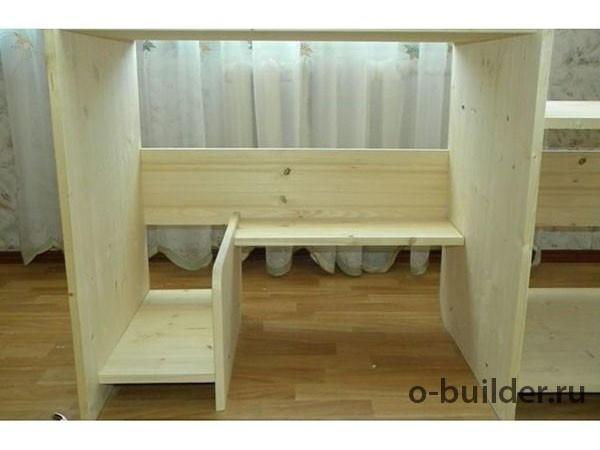

Компьютерный стол из мебельного щита(дерево или ДСП)

Компьютерный стол позволит сохранить драгоценные сантиметры пространства и разместить все составляющие компьютера в удобных и легкодоступных местах. Для изготовления такого стола понадобиться 8 мебельных щитов: три размером 2000х600х18 мм, три – 2000х400х18 мм и два – 2000х200х18 мм.

Дополнительные материалы и инструменты, необходимые для изготовления компьютерного стола:

· обрезная доска 12х120 мм;

· шканты;

· фанерный лист толщиною 6 мм.

Процесс изготовления компьютерного стола.

Изначально выполняется разработка чертежа компьюторного стола из дерева или дсп и расчет размеров.

Из одного из мебельных щитов (самого большого размера) вырезаем столешницу, боковые стенки, днище и верхнюю часть тумбы. Углы боковушек, расположенные в верхней лицевой части, можно обрезать и отшлифовать. В той части боковушек, что будет располагаться вплотную к стене, необходимо вырезать выемку под плинтус размером 5х5 мм.

Для обеспечения жесткости конструкции посередине бока внутренней вертикальной стенки выпиливаем выемку 200х20 мм для установки поперечной панели, которую изготавливаем из щита небольшого размера. Фиксируем все готовые детали саморезами.

Мастерим место под системный блок. Не забываем закруглять опасные углы и делать выемки под плинтус.

Пустоты под тумбой и местом для системного блока скрываем планками.

Изготавливаем каркас для полок над столом и прикрепляем его к собранным элементам стола.

Распиленный мебельный щит среднего размера будет служить заготовкой для верхней полки, а маленький щит послужит в качестве средней перегородки, прикрепленной и к столешнице.

Над тумбой будет находиться полка с перемычкой, которую изготавливаем из мебельного щита самого малого размера. Устанавливаем ее в нужном месте.

Настало время мастерить выдвижные ящики – стенки из обрезной доски, а дно из фанеры. Все элементы соединяем с помощью саморезов. Монтируем направляющие для ящиков и для выдвижной полки-столешницы.

Вырезаем столешницу под клавиатуру из щита шириной 400 мм. Обрезки щитов пускаем на лицевые элементы ящиков.

Разбираем всю конструкцию, обрабатываем шлифмашинкой и покрываем двухслойным шаром лака каждую ее составляющую.

Позволяем лаку высохнуть, выполняем окончательную сборку стола, монтируем ручки – и наш компьютерный стол готов!

Письменный стол из мебельного щита, дерева или ДСП

Такой предмет мебели, как письменный стол является незаменимым элементом рабочего кабинета или комнаты школьника. В нем всегда найдется место для книг, тетрадок и рабочих документов. Для изготовления такого стола необходимо три мебельных щита разной ширины – 200, 400 и 600 мм, а также другие основные материалы и инструменты, перечисленные в начале статьи.

- лист фанеры толщиною 6 мм;

- брусок 20х20 мм;

- угольник.

Процесс изготовления письменного стола.

В целом процесс изготовления письменного стола практически не отличается от процесса изготовления компьютерного стола. Разница только в том, что письменный стол представляет собой более массивную конструкцию, содержащую больше ящиков, полочек, ниш. Предварительно выполняем чертеж изделия и обозначаем все размеры.

Столешницу изготавливаем из самого большого щита – выпиливаем, закругляем углы, крепим, усиливаем брусками.

Пеналы вырезаем из мебельного щита среднего размера. Верхние углы боковин закругляем.

Выпиливаем полки размером 400х350 мм, а также дверцы для ниш. Вырезав заготовки для цоколей, завершаем изготовление каркаса. Вырезав из фанеры два квадрата размером 70х70 мм, разрезаем их по диагонали. Треугольники, которые получились в итоге, необходимо разместить на тыльной стороне каркаса. Выравниваем каркас с помощью угольника и фиксируем треугольниками.

Каркас готов.

Выпиливаем и устанавливаем полки на соответствующем чертежу расстоянии.

Устанавливаем направляющие.

Вырезаем детали ящиков и скрепляем их.

Вырезаем и устанавливаем дверцы.

Разбираем на составляющие элементы наш стол и, тщательно обработав шлифмашинкой, вскрываем лаком в два слоя. Окончательно собираем изделие. Выполняем крепление столешницы болтами. Полки и цоколь устанавливаем на уголковые держатели. Монтируем фурнитуру, предварительно выполнив в местах крепления отверстия.

Все готово.

Кухонный стол из мебельного щита, деревянный или ДСП

Кухонный стол – одна из самых необходимых в доме вещей. Такому столу всегда найдется применение и в маленькой квартире, и в большом доме, и на даче.

Необходимые для изготовления кухонного стола из дерева или дсп основные материалы и инструменты перечислены выше. Размер применяемого мебельного щита должен быть 2000х600х18 мм.

Дополнительные материалы и инструменты, необходимые для изготовления письменного стола:

- брус 40х40 мм;

- ножки;

- гайки-ввертыши диаметром 12 мм;

- гаечные ключи.

Процесс изготовления кухонного стола.

Изготавливаем столешницу.

Придаем столешнице жесткость, усиливая ее брусками.

Подготавливаем участки под ножки (сверлим отверстия, устанавливаем крепежные элементы). Прикрепляем ножки

Шлифуем столешницу и вскрываем ее лаком

Даем изделию высохнуть и наслаждаемся результатом трудов.

Итак, мы привели примеры собственноручного изготовления трех вариантов стола из мебельного щита. Какую еще мебель из мебельного щита, дерва или ДСП своими руками можно изготовить?

Изготавливаем шкаф из мебельного щита(из дерева либо ДСП)

Шкаф из мебельного щита, процесс изготовления которого описан ниже, отлично впишется в интерьер детской или прихожей. Все приведенные в описании работ размеры можно скорректировать по желанию.

Основные материалы и инструменты, которые обязательно понадобятся для изготовления любой мебели из щита, были описаны выше. В данном случае понадобится 7 мебельных щитов: три размером 2000х600х18 мм, три – 2000х400х18 мм и один – 2000х200х18 мм.

Дополнительные материалы и инструменты, необходимые для изготовления шкафа:

· оргалитный лист;

· фанерный лист толщиною 6 мм;

· штанга для вешалок;

· два бруска для крепления штанги.

Процесс изготовления шкафа.

Боковины шкафа изготавливаем из щитов, укорачивая ширину каждого на 70 мм, так как глубина шкафа согласно стандарту должна составлять 530 мм. В нижнем углу каждой боковины также необходимо выпилить выемку 50х50 мм под плинтус.

Делаем дно и верх полок для ящиков – оставляем 775 мм ширины при распиливании щита. Высота ящиков должна составлять 200 мм, а зазор между ними – 20 мм.

Верхняя часть шкафа должна быть чуть шире полок для ящиков – 800 мм.

Низ шкафа с помощью саморезов крепим к боковинам на высоте 50 мм над полом, среднюю часть – на высоте 420 мм. Щит шириной 400 мм используем в качестве полки для головных уборов, его необходимо закрепить на расстоянии 200 мм от верхней части. Фиксируем цоколь с помощью угловых держателей. Оргалитный лист послужит задней стенкой шкафа. Все тщательно скрепляем саморезами – и каркас готов.

Фиксируем выдвижной механизм для ящиков вплотную к боковинам, так как лицевые стороны ящиков будут крепиться внахлест.

Элементы ящиков вырезаем из фанеры. В процессе выпиливания через каждые 100 мм вдоль заготовки делаем отверстия, чтобы фанерный лист не треснул при сборке. Собираем и вставляем в шкаф ящики. Из самого узкого щита делаем лицевые части, но крепить их надо будет только в самом конце сборки шкафа.

Двери выпиливаем из щита шириной 400 мм, выполняем примерку – створки должны прикрывать среднюю полку. Сверху дверей срезаем углы, шлифуем машинкой до образования плавных переходов между сторонами. Сверлим на каждой створке по три отверстия под петли. Устанавливаем петли, крепим дверцы.

Бруски с просверленными отверстиями под штангу крепим к боковинам с помощью саморезов.

Разбираем мебель и покрываем каждую ее составляющую лаком в два слоя. Даем лаку хорошо высохнуть и собираем шкаф.

В ящиках и дверях делаем отверстия под ручки. Устанавливаем фасады, монтируем ручки, при этом соединяя фанерную часть ящиков, расположенную спереди, и лицевую изготовленную из щита. Проверяем, все ли надежно скреплено. Шкаф полностью готов. Интересно знать, что и ваш старый шкаф может обрести новую жизнь при .

Изготовление комода из деревянного или ДСП мебельного щита

Комод представляет собой универсальный предмет мебели. Он многофункционален и практичен, поэтому ему найдется место и в детской, и в прихожей, и в спальне. Чтобы изготовить комод первым делом необходимо приобрести мебельный щит размером 2000 х400х18 мм. Иные основные материалы и инструменты, которые потребуются в процессе изготовления мебели, перечислены в начале статьи.

Дополнительные материалы и инструменты, необходимые для изготовления комода:

- лист фанеры, толщина которого равна 6 мм;

- шканты.

Процесс изготовления комода.

После разработки чертежа с установлением размеров всех необходимых деталей выпиливаем из щитов элементы каркаса и скрепляем их саморезами. В задней стенке делаем запил под плинтус размером 50х50 мм.

Крышка из эстетических соображений крепится к каркасу не саморезами, а шкантами.

Вырезаем боковины и торцы ящичков. Наружные элементы тоже выпиливаются, но не крепятся на данном этапе. Крепим выдвижные механизмы для ящиков (их можно не покупать, а изготовить самостоятельно), проверяем их работоспособность.

Разбираем каркас и отшлифовываем каждую составляющую. Вскрываем элементы комода мебельным лаком, после полного высыхания собираем каркас вновь, вставляем ящики.

В ящиках и их незакрепленных наружных элементах сверлим отверстия, скрепляем их с помощью ручек.

Получился великолепный комод!

Изготовление прихожей из дервева, ДСП мебельного щита

Прихожая, процесс изготовления которой описан чуть ниже, обладает рядом достоинств:

- многофункциональность;

- эстетическая привлекательность;

- натуральность;

- способность помочь создать упорядоченность.

Перед началом работ необходимо подготовить основной материал и инструменты, список которых приведен выше. При изготовлении прихожей понадобится 10 мебельных щитов: семь размером 1600х400х18 мм, три – 2000х400х18 мм.

Дополнительные материалы и инструменты, необходимые для изготовления прихожей:

- семь обрезных досок 2000х120х16 мм;

- две шпунтованные доски 2000х240х18 мм;

- трехметровая рейка;

- шестимиллиметровый лист фанеры;

- шканты.

Процесс изготовления прихожей

Работу начинаем с изготовления тумбы 820х400х400 мм. Для этого один из щитов длиною 1600 мм пускаем на ее составляющие. Не забываем делать канавку под плинтуса. Все изготовленные детали соединяем саморезами, кроме нижней планки – ее крепим шкантами.

Выпиливаем дверь для тумбы, монтируем фурнитуру, устанавливаем дверь.

Выдвижной механизм для тумбы также изготавливаем самостоятельно из полос фанеры шириной 20 и 40 мм. После установки механизма проверяем его работу.

Вырезаем детали для ящиков и соединяем их саморезами, предварительно просверлив отверстия под них. Фасады ящиков также вырезаем, но не устанавливаем до полной сборки изделия.

Верхнюю часть тумбы прикрепляем шкантами.

Вырезаем детали и собираем вторую тумбу 820х500х400 мм. Изготавливаем и устанавливаем дверцы.

Двухметровый мебельный щит послужит в качестве материала для пенала. Выпиливаем составляющие элементы пенала и скрепляем их между собой саморезами. Помним про выемки под плинтус.

«Усилить жесткость и надежность конструкции помогут уголки из фанеры.

Намечаем места крепления полок, рассчитываем расстояние между досками, которые будем прикручивать к рейке.

Вырезаем и устанавливаем верхнюю полку, предназначенную для хранения головных уборов. Для ее установки понадобятся остатки от предыдущих распилов.

Разбираем, шлифуем и покрываем лаком всю конструкцию.

После высыхания лака собираем прихожую вновь, крепим саморезами к стене. В конце прикручиваем ручки. Изделие завершено!

Изготовление кровати из дерева или ДСП мебельного щита

Деревянная кровать– это то, что вам нужно, ведьмебельный щит из хвои является экологичным материалом . Проектом предусмотрены два вместительных выдвижных ящика и бортики, предотвращающие падение ребенка.

Изначально подготавливаем основной материал и инструменты, список которых приведен в самом начале статьи. Основной материал – мебельный щит 2000х200х18 мм.

Способы монтажа мебельного щита из лиственницы

Мебельный щит прекрасный материал для создания качественной мебели или внутренней отделки помещения. От правильного монтажа, зависит качество всей конструкции, именно поэтому, правильно подобранный способ крепления - залог успеха.

Установка такой конструкции, как мебельный щит - распространенный вид работ при отделке помещений.

Для этой цели могут быть использованы самые разные техники и приспособления, которые могут отличаться по своей эффективности и сложности монтажа.

Среди наиболее распространенных и проверенных способов фиксации мебельного щита можно назвать:

Саморезы;

Конфирматы;

Эксцентриковую стяжку.

Шканты из пластмассы, дерева и металла

Этот способ фиксации подразумевает использование рифленых цилиндров небольшого размера, которые имеют фаски.

Для установки шкантов предварительно сверлятся отверстия, в которые добавляется клей - без использования клея они могут быть использованы только в качестве дополнительного способа фиксации.

Саморезы: дешево и сердито

Хотя саморезы кажутся слишком простым способом крепления, на самом деле они способны выдерживать значительные нагрузки.

Перед их закручиванием, для ускорения процесса, желательно просверливать для них отверстия с небольшим диаметром.

При их использовании нужно учесть один момент - это скорее «одноразовое» решение, так как после разборки и повторной сборки надежность крепежа будет под сомнением.

Конфирматы: «европейские» шурупы

Этот способ монтажа представляет собой европейский вариант привычного нам шурупа - с широкой резьбой и плоским концом.

Перед вкручиванием конфирматов в мебельный щит из лиственницы , в древесине необходимо просверлить отверстия соответствующего диаметра. Обычно «еврошурупы» чуть утапливают, а шляпку затем маскируют заглушкой под цвет поверхности щита. Наибольшей прочности при использовании конфирматов можно добиться, если применять их вместе с бесклеевыми шкантами.

Эксцентриковая стяжка: сложно, но надежно

Такая технология стяжки предназначена для монтажа деталей, расположенных перпендикулярно друг к другу.

Эксцентриковая стяжка - сложное техническое решение, которое требует особой точности при монтаже, однако это искупается его достоинствами.

Среди них - незаметность (с внешней стороны нет никаких следов крепления), а также возможность много раз разбирать и снова собирать крепеж, причем сила фиксации в каждом случае будет оставаться прежней.

Крепим мебельный щит к стене: детали процедуры

В процессе отделочных работ мебельные щиты используются для обшивки стен. Часто такое решение применяется, когда нужно обшить стену кухни, которая соседствует с рабочей поверхностью. Щит выбирают по многим причинам - из-за его эстетичного вида, защищенности от влаги и стабильности древесины.

Если щит оказался больше, чем это нужно, то его можно обрезать электролобзиком либо обычной ножовкой. Подготовленная плита фиксируется в стене на жидкие гвозди. После того, как они схватятся, в верхней части щита нужно просверлить необходимое количество отверстий под дюбель-гвозди и установить их. После окончания монтажа стоит позаботиться о внешнем виде соединения между стеной и столешницей, задекорировав его при помощи специального плинтуса.

Другие материалы по теме:

Строительные технологии шагнули вперед: сегодня можно создать привлекательное снаружи, функциональное здание, в котором будет комфортный микроклимат без дополнительных манипуляций. Это стало возможным благодаря вентилируемым фасадам из керамогранита.

Мебельная стяжка – особый вид крепежа, который применяется исключительно в мебельном производстве. Подобные крепёжные элементы позволяют не только существенно облегчить процесс сборки мебели, но и становятся «невидимыми» после установки. В данной статье мы рассмотрим различные виды креплений, используемых для сборки деревянной корпусной мебели.

Наиболее распространённым и самым простым в эксплуатации видом мебельного соединения является конфирмат, позволяющий скрепить между собой несколько деталей под прямым углом .

С целью стягивания элементов мебели, следует просверлить 2 отверстия:

- первое — под головку конфирмата (в одной детали),

- второе — под резьбовую часть (в другой детали).

При этом рекомендуется использовать свёрла диаметром шесть и пять миллиметров соответственно или же воспользоваться комбинированным сверлом, которое существенно облегчит процедуру сборки различных секций корпусной мебели.

Как правило, применяется такой крепёж для соединения деталей, изготовленных из деревянного массива или ДСП (древесно-стружечных панелей), а в сочетании с ним используются шканты, выступающие в роли направляющих.

Монтировать конфирмат необходимо с большой осторожностью, желательно вручную, так как при использовании шуруповёрта существует большая вероятность того, что резьба разобьёт отверстие и деталь будет выпадать в процессе эксплуатации.

К тому же, конфирмат относится к «видимой» разновидности крепежа, поэтому после его установки потребуется использование специальных заглушек, позволяющих скрыть его от посторонних глаз и придающих мебели эстетичный вид.

Такой крепёжный элемент используется при сборке мебели в заводских условиях, что обусловлено сложностью сверления отверстий для его монтажа.

Основным преимуществом эксцентриковой стяжки является её скрытность, благодаря чему не портится внешность шкафа или другой корпусной мебели.

К тому же, в отличие от предыдущей разновидности мебельной стяжки, наличие таких элементов позволяет неограниченное количество раз осуществлять процедуру сборки/разборки предметов интерьера без их повреждения, что, согласитесь, очень удобно при частых переездах.

Также, при помощи такого способа крепежа предоставляется возможность зафиксировать детали под углом относительно друг друга.

Как было сказано выше, установка эксцентриков производится в условиях заводского мебельного производства, так как глубины выборки для их монтажа составляют не менее 12 миллиметров. И это притом, что толщина стенки ламинированной древесностружечной панели имеет размер равный 16 миллиметрам. Поэтому без использования специального оборудования, которое нецелесообразно приобретать для одноразового монтажа предметов интерьера, установка такого крепежа практически невозможна.

Стяжка для секционных элементов

Такой вид мебельного крепежа представляет собой винт и гайку, при помощи которых можно стянуть между собой две различные секции, например изголовье и основу кровати, или два шкафа.

На сегодняшний день существует несколько размеров таких крепёжных элементов, величина которых варьируется в зависимости от толщины ДСП.

Как можно догадаться из названия, такие элементы крепежа используются для фиксирования полок (как стеклянных, так и пластиковых) гардеробного или кухонного шкафа.

В зависимости от способа установки, полкодержатели подразделяются на открытые и скрытые. Первые монтируются непосредственно к предметам мебели (после чего на них укладывается полка), тогда как вторые представляют собой нечто наподобие эксцентриковой стяжки.

Держатели полок в шкафу, фото:

Фурнитура, которую вы видите на фото выше, предназначена для крепления полок в шкафу.

Крепёж для столешницы

Специальный вид мебельной стяжки, применяемый для фиксации между собой 2-х частей столешницы. Используется исключительно при производстве кухонной мебели и требует специальной фрезеровки поверхностей перед установкой.

Уголок

Используется, как правило, для фиксации декоративных элементов.

Обусловлено это тем, что такой способ соединения не отличается особой прочностью и не предполагает наличия больших нагрузок в процессе эксплуатации.

Как видите, существует достаточно много разновидностей мебельного крепления, при помощи которого можно собрать шкаф, установить мебельную фурнитуру или полку. Более подробно с такими деталями вы можете ознакомиться в фото мебельного крепежа и фурнитуры, размещённых ниже.

Надеемся, что ознакомившись с данной статьёй, вы сумеете определиться с выбором необходимого вам вида креплений, а также последующим монтажом.

Прежде чем говорить о мебельных соединениях, уточним, что понимают под мебельным изделием. Выделяют следующие виды изделий: детали, сборочные единицы, комплексы и комплекты.

Деталь – это изделие, изготовленное из материала одного наименования без применения сборных операций (например, ножка стола из древесины и т. п.). Деталями считаются также изделия, изготовленные с применением склеивания, сшивания или сварки (например, гнутоклееная деталь из нескольких слоев шпона и т. п.).

Сборочная единица – это изделие, состоящее не менее чем из двух деталей. Сборочные единицы по своему составу бывают различной степени сложности. К ним относятся изделия определенного функционального назначения (стол, стул, шкаф) и составные части изделий определенного функционального назначения (ящик стола, боковина кресла).

Под комплексом понимают два изделия и более, связанные между собой не сборочными oперациями, а общими эксплуатационными функциями. Комплексы – это наборы и гарнитуры мебели.

Комплект – это два изделия и более, не соединенные сборочными операциями, предназначенные для выполнения вспомогательных функций.

Соединяют элементы в мебельное изделие различными способами. Выбирая то или иное соединение, надо помнить, что оно должно обеспечить надежность и долговечность изделия, его эстетичность.

Все применяемые в мебельном производстве соединения можно разбить на два основных типа: разъемные и неразъемные.

Разъемные соединения позволяют собрать и разобрать конструкцию, а неразъемные соединения не допускают разборку конструкции. Неразъемные соединения осуществляют с помощью клея, гвоздей, скоб и бесшурупной фурнитуры.

Разъемные соединения подразделяются на стационарные и подвижные. Стационарные обеспечивают постоянное взаимное расположение соединяемых частей. К ним относят соединения на стяжках, шурупах и шкантах без клея. Разъемные подвижные соединения обеспечивают перемещение элементов изделия относительно друг друга в заданном направлении. Подвижные соединения – это соединения на петлях, роликах, а также на направляющих.

Неразъемные соединения

Самой распространенной группой среди неразъемных соединений являются соединения с помощью клея. Клеевые соединения имеют ряд положительных качеств: они технологичны, имеют высокую прочность, повышают формоустойчивость изделия, снижают вероятность растрескивания деталей.

Рассмотрим шиповые соединения. Основные элементы шиповых соединений: шип, гнездо, проушина, шпунт, гребень. Шип – это выступ на конце детали, имеющий определенную форму и размеры. Шип входит в гнездо, проушину или шпунт. Гнездо – это отверстие или углубление в детали. Проушина – отверстие на конце детали, открытое с двух или трех сторон. Форма и размеры шипа должны соответствовать форме и размерам гнезда или проушины.

Шпунт (паз) – это углубление в детали. Гребень – выступающая часть детали, совпадающая по форме и размерам со шпунтом. Элементы шиповых соединений показаны на рисунке.

Рис. 53 . Элементы шиповых соединений: 1 – паз, 2 – гребень, 3 – шип круглый, 4 – плоские шипы, 5 – проушина, 6 – гнездо плоского шипа, 7 – гнездо круглого шипа

По форме шипы бывают плоскими, круглыми, трапециевидными (ласточкин хвост) и зубчатыми. Шипы могут быть цельными (выполненными на конце детали) и вставными (являющимися самостоятельными деталями). Плоскости боковых граней шипов называются щечками.

Вставные круглые шипы называют шкантами.

Уступы, образующие переход от бруска к телу шипа, называют заплечиками. Длина шипа – это расстояние от торцевой грани шипа до заплечиков. Толщина шипа – расстояние между щечками шипа, ширина – поперечный размер щечки.

Обычно с помощью шипов образуют соединения: угловые концевые, угловые серединные, угловые ящичные, по длине и по кромкам.

Шиповые соединения бывают: сквозные (торец шипа выходит своей торцевой гранью на видимую поверхность); открытые (после соединения поверхность верхней грани шипа становится видимой); с потемком (после соединения все боковые грани шипа становятся невидимыми); с полупотемком (после соединения видна часть верхней грани шипа); на прямой шип (грани элементов шипового соединения взаимно перпендикулярны); на ус (торцевые грани соединяемых брусков срезаны под острым углом, чаще всего 45°).

Прочность шиповых соединений зависит от площади склеивания и плотности соприкосновения элементов.

Угловые концевые, серединные и ящичные соединения служат для создания объемных конструкций (рамок, коробок, ящиков). Соединения на шип прямой открытый одинарный, двойной или тройной отличаются друг от друга по прочности, поэтому выбор соединения определяется, как правило, величиной нагрузок при эксплуатации.

Рис. 54 . Виды шиповых соединений: 1-5 – соединения по длине; 6-11 – соединения по кромкам; 12-22 – угловые концевые соединения, 27-31 – угловые ящичные соединения

Соединения на шип с потемком и полупотемком (сквозные или несквозные) по прочности уступают открытым шиповым соединениям, но они предохраняют бруски от выворачивания при сборке.

Надо иметь в виду, что во всех несквозных соединениях между торцом шина и стенкой гнезда предусматривается зазор (не менее 2 мм). Это делается для того, чтобы избежать разрушения конструкции при неизбежной деформации, вызванной гигроскопичностью древесины.

В мебельных изделиях наиболее распространены шкантовые соединения. Эти соединения обладают следующими положительными качествами: по сравнению с иными шиповыми соединениями трудоемкость изготовления элементов соединения (отверстия и шканта) минимальная; применение шкантовых соединений позволяет экономить до 10% материала соединяемых деталей; основным конструкционным материалом для мебельных изделий являются древесностружечные плиты, а изготовление шипов и проушин на них невозможно из-за структуры плиты. В то же время шкантовые соединения деталей из древесностружечной плиты дают необходимую прочность.

Соединения на ус применяют в случаях, когда необходимо скрыть торцы соединяемых деталей. Усовые соединения по прочности и технологичности уступают прямым угловым соединениям.

Наиболее технологичные усовые соединения со вставными шипами (плоскими или шкантами).

Из всех ящичных шиповых соединений наиболее прочно соединение на шип ласточкин хвост. В мебельной промышленности из-за низкой технологичности его применяют редко, при изготовлении мебели дома этот минус особого значения не имеет.

Наиболее технологичным считается шкантовое соединение, которое обеспечивает также достаточную прочность. Число шкантов зависит от размеров ящика и предполагаемых нагрузок. Увеличение числа шкантов осложняет сборку, поэтому в одном соединении не рекомендуется применять более шести шкантов.

Для чего служат соединения по длине, ясно. Они позволяют из маломерных отходов изготовить полноценные детали. Наиболее распространено для этой цели зубчатое клееное соединение. Оно обеспечивает высокие показатели прочности на растяжение и на изгиб.

Зубчатые клеевые соединения в зависимости от выхода элементов шипов на пласть и кромку могут быть вертикальными (выход поверхности элементов шипов на пласть детали), горизонтальными (выход поверхности элементов шипов на кромку детали) и диагональными (выход поверхности элементов шипов на пласть и кромку).

Прочность зубчатого шипового соединения зависит от длины шипа и уклона пластей. Уклон должен составлять соотношение не менее 1:8, только тогда обеспечиваются оптимальные условия сборки.

Соединения по длине на ус и клиновидное обладают высокой прочностью, но трудоемки.

Соединения по длине шипов в торцевой паз и вполдерева предусматривают соприкосновение торцевых поверхностей, что ослабляет прочность. Такие соединения можно рекомендовать в конструкциях, где они работают на сжатие.

Соединения по кромкам служат для увеличения размеров деталей по ширине. Эти соединения, как и соединения по длине, помогают снизить материалоемкость конструкций. С другой стороны, они выручают, если нет доски нужной ширины. Из этой группы соединений наиболее технологично соединение на гладкую фугу, так как оно не трудоемко. Поскольку профиль сопряжения представляет собой гладкую поверхность, в соединении можно обеспечить высокую плотность соприкосновения склеиваемых деталей, что создает условие большой прочности соединения.

Соединение по кромкам на шкантах целесообразно для сопряжения нешироких деталей (увеличение числа шкантов повышает трудоемкость сборки соединения). Прочно и технологично соединение по кромкам на вставную рейку. Рейка может быть из клееной фанеры или древесины с поперечным расположением волокон.

Соединения методом фолдинг (от английского folding – складной). Оно применяется для создания корпусных и ящичных конструкций. Сущность метода состоит в получении короба из плоского щита, у которого в поперечном направлении прорезаны клиновидные пазы. С внешней стороны щита под пазами приклеивают пленку. В пазы наносят клей, затем короб складывают. Пленка обеспечивает достаточную пластичность и прочность поверхности сгиба в момент складывания.

Рис. 55 . Соединение методом фолдинг

Есть и другой вариант этого соединения. Паз полностью отделяет одну часть щита от другой. При этом клеевой coстав, нанесенный ранее в зону выборки паза, выполняет роль шарнирного элемента, который впоследствии удаляется. Этот способ применяют при облицовывании натуральным шпоном или слоистым пластиком. Сборка методом фолдинг точнее, чем при традиционном способе, элементы склеиваются более прочно благодаря высокой точности операции и равномерному сжатию элементов. Этот метод можно использовать на плоских элементах, прошедших стадию отделки.

Облицовывание – также способ соединения деталей. Облицовыванием называется склеивание поверхностей заготовки тонким материалом. Облицовывание позволяет сокращать расход ценных материалов, создавать поверхности, обладающие высокими эстетическими, функционально-гигиеническими и прочностными показателями. При облицовывании облицовку приклеивают к основе.

Облицовка выполняют из натурального или синтетического шпона, полимерных или термореактивных пленок, декоративного бумажно-слоистого пластика, кромочного материала, искусственных кож, пористо-монолитных пленок, тканей.

Как правило, основой служит древесина малоценных пород, древесноволокнистые, древесностружечные и столярные плиты, клееная фанера.

Применяют облицовывание одно– и двустороннее. Если деталь имеет форму щита или ее ширина в 2 раза больше толщины, облицовывание должно быть двусторонним, иначе появятся неуравновешенные внутренние напряжения, которые вызовут коробление детали.

При двустороннем облицовывании во избежание коробления желательно обе стороны щита облицовывать материалом, одинаковым по породе, толщине и направлению волокон. Обычно для экономии строганого шпона внутренние поверхности элементов (например, боковой стенки шкафа) облицовывают более дешевым материалом. В этом случае нужно учитывать соответствие толщин облицовок и их модулей упругости. Необходимо, чтобы произведение модуля упругости на величину толщины одной облицовки было равно произведению размера толщины на модуль упругости другой облицовки.

Применяют облицовывание в один и в два слоя. Двухслойное облицовывание дает поверхность высокого качества, но применяется редко, так как оно повышает материалоемкость изделия.

При облицовывании нужно учитывать направление волокон облицовки и основы (не должно совпадать). Обычно их располагают под углом 45-90° друг к другу. Облицовывание с параллельным направлением волокон облицовки и основы допустимо только в случае, если отношение ширины и толщины основ не более чем 3:1.

Рассмотрим также соединения при помощи гвоздей и крепежных скоб. Надо отметить, что применение того или иного вида соединений кроме общих, объективных причин, связано с традиционными методами изготовления мебельных изделий. У нас при изготовлении мебели гвоздевые соединения всегда применялись крайне редко. Сейчас их используют для крепления деталей из тонких листовых материалов, массива, отдельных видов фурнитуры, а также при изготовлении мелких элементов мебели.

Гвозди имеют различные размеры по длине и толщине. Форма сечения гвоздей бывает круглой, прямоугольной, с насечкой, с винтовой или кольцевой резьбой. Гвозди различают также в зависимости от материала (стальные, медные, алюминиевые и т. д.). Для продления срока службы гвозди покрывают нейлоном, цинком, а также цементируют.

Принято прочность гвоздевого соединения характеризовать таким показателем, как сопротивление выдергиванию. Этот показатель зависит от размеров гвоздя и сечения, материала соединяемых деталей. Чем больше размер гвоздя и сложнее форма сечения, тем выше его сопротивление выдергиванию. Материал соединяемых деталей на прочность соединения влияет так: чем большую плотность имеет материал соединяемых деталей, тем прочнее соединение.

Прочность соединения зависит также от взаимного расположения оси гвоздя и волокон детали, в которую он забит. Самая малая прочность у гвоздя, забитого в торец древесины.

Сопротивление выдергиванию из пласти древесностружечной плиты несколько выше, чем сопротивление выдергиванию из древесины сосны. Но в слоистые и клееные материалы гвозди забиваются плохо.

Соединение гвоздя с кромкой древесностружечной плиты очень непрочное.

На прочность соединения большое влияние оказывает влажность древесины. Так, с повышением влажности прочность падает. Это нужно учитывать при конструировании мебели для дачного домика.

Чтобы исключить растрескивание материала, важно правильно расположить гвоздь относительно торцевой поверхности и кромки плиты. Гвоздь следует располагать на расстоянии не ближе 15 диаметров от торца и 10 диаметров от кромки детали. В прикрепляемую деталь гвоздь должен войти минимум на 2/3 его длины.

При креплении деталей из тонких листовых материалов, тканей, некоторых полимерных деталей, пружин применяют соединение скобами. Скобы изготавливают из плоской или круглой проволоки. Соединение скобами не обладает большой прочностью. Размер скобы выбирают в зависимости от соединения. Для крепления листовых материалов высота скобы должна быть выше толщины детали не менее чем в 3 раза.

Разъемные соединения

В мебельных соединениях весьма распространены соединения шурупами, хотя они считаются трудоемки. Соединения шурупами применяют для крепления фурнитуры и других элементов.

Шурупы различают в зависимости от длины резьбы и формы головки. Форма головки бывает полукруглая, плоская (потайная), полупотайная и шестигранная. На поверхности головки есть прорезь в форме паза или двух перекрещивающихся пазов для довинчивания шурупа.

Прочность соединения шурупами выше гвоздевого соединения. Сопротивление выдергиванию шурупа зависит от его размеров, длины резьбы и материала соединяемых деталей. Чем выше плотность материала, тем прочнее соединение. Прочность соединения шурупами, ввинченными вдоль волокон, почти в 2 раза ниже прочности соединения шурупами, у которых ось перпендикулярна направлению волокон. По-разному удерживают шуруп пласть и кромка древесностружечной плиты (сопротивление выдергиванию из кромки плиты очень незначительное).

Размер шурупа выбирается в зависимости от предполагаемых нагрузок и толщины присоединяемой детали. Шуруп должен войти в деталь, к которой производят крепление, на?-2/3 всей длины. С каждым увеличением диаметра шурупа на 0,5 мм сопротивление выдергиванию увеличивается до 0,5 МПа, а при увеличении глубины ввертывания на каждые 5 мм сопротивление выдергиванию увеличивается до 3 МПа. Длина резьбы должна быть равной глубине ввинчивания, поэтому для крепления тонких деталей надо брать шурупы, имеющие нарезку резьбы по всей длине.

При соединении деталей шурупами в деталях необходимо выбирать отверстия. Диаметр отверстия у прикрепляемой детали равен диаметру шурупа в ненарезанной части. Диаметр отверстия у детали, относительно которой производят крепление, равен внутреннему диаметру резьбы шурупа.

Применяют шурупы для установки многих видов петель, защелок, задвижек, направляющих и др., для крепления конструктивных элементов небольшой толщины (стенок и дна ящика).

Несмотря на то, что шурупы относятся к разборным соединениям, многократно собирать и разбирать их не рекомендуется, так как прочность соединения каждый раз снижается на 10%.

Соединения с помощью стяжек. Стяжки – это специальное крепежное устройство, которое обеспечивает необходимую плотность и прочность соединения элементов, расположенных друг относительно друга в определенном положении. Чаше всего стяжки соединяют элементы под углом 90?.

Рис. 56 . Соединения стяжками: а–г – винтовыми (1 – винт; 2 – гайка; 3 – уголок; 4 – шайба; 5 – заглушина); д – эксцентриковой (1 – гайка, 2,3 – винт или стержень; 4 – эксцентрик, 5 – заглушина)

Стяжки должны обеспечивать быструю и надежную сборку изделия, не мешать его эксплуатации и не ухудшать внешний вид. Конструкция стяжек должна исключать возможность самопроизвольного разъединения элементов при нормальной эксплуатации. Различают следующие основные типы стяжек: винтовые, эксцентриковые и крючковые.

Винтовые стяжки применяются нескольких видов. Они отличаются проработкой отдельных элементов, но главными деталями всех винтовых стяжек являются винт и гайка. Прочность крепления элементов стяжки обеспечивается за счет резьбового соединения.

На рисунке (а–в ) показана винтовая стяжка, которая состоит из винта, гайки, шайбы и заглушины. Этот вид стяжки можно использовать для угловых концевых и серединных соединений стенок корпусной мебели. Эти соединения достаточно прочные. Крепежные элементы стяжки располагают в отверстиях, закрытых заглушиной, поэтому возможна установка стяжка на открытых участках изделия. Стяжка не ухудшает эстетические и функциональные качества изделий. К недостаткам стяжки этого вида относят большую трудоемкость установки. При изготовлении мебели в домашних условиях производительность труда принципиального значения не имеет, так что эта конструкция вполне применима.

Стяжка под буквенным индексом «б» также содержит винт, гайку и заглушину. Она обеспечивает большую прочность, чем стяжка «а», но ее недостатком является выход головки винта на лицевую поверхность изделия, что ухудшает внешний вид мебели и исключает возможность блокирования изделий в «стенку».

Оба типа винтовых стяжек требуют при сборке корпусов дополнительной фиксации стенок шкантами.

Стяжка, представленная на рисунке под индексом «г», состоит из гаек, уголка, винта. Она прочно соединяет стенки корпуса изделия, дополнительной фиксации стенок шкантами не требуется. Но выход крепежных элементов наружу изделия ухудшает внешний вид и снижает функциональнее и эстетические качества. В высококачественных мебельных изделиях эти недостатки недопустимы.

Эксцентриковые стяжки бывают нескольких видов. Основные элементы этого типа стяжки – гайка, винт или стержень, эксцентрик и заглушина. Ось эксцентрика смещена относительно оси его вращения. Поворотом эксцентрика осуществляется его заклинивание, что и обеспечивает соединение. Это соединение уступает по прочности соединению на винтовых стяжках, но менее трудоемко. Оба вида стяжек обеспечивают аналогичные эстетические и функциональные качества изделия.

Крючковые стяжки конструктивно очень просты. Это металлические пластины с вырезами и крючками, посредством которых они соединяются друг с другом. Пластины крепят шурупами. Крючковые стяжки можно применять в случаях, когда соединения испытывают нагрузки в одном направлении.

Соединения на петлях едва ли не самые распространенные. В мебельных изделиях применяют следующие типы петель: карточные, пятниковые, стержневые, ломберные, четырехшарнирные и двухшарнирные. Петли применяют для навески дверей, крепления откидных крышек столов.

Петли карточные состоят из двух пластин, соединенных шарнирно. Петли могут быть разъемными и нepазъемными, правого и левого исполнения. Разъемные петли более технологичны, так как их установка требует меньших трудозатрат. Крепят карточные петли шурупами к кромке или пласти двери и вертикальной стенке корпуса. Из-за недостаточной прочности крепления шурупами в кромке древесностружечной плиты, карточные петли делают изогнутыми или упрочняют кромки плит.

Рис. 57 . Петли для навески щитовых дверей: а – одношарнирные карточные; б – одношарнирные пятниковые; в – одношарнирные стержневые, г – петля двухшарнирная ломберная; д – четырехшарнирная комбинированная; е – двухшарнирная комбинированная; 1, 3 – карты; 2 – ось; 4, 5 – пластины; 6 – стержень, 7 – серьга; 8 – чаша; 9 – корпус; 10 – винт, 11 – планка

Разновидностью карточных петель является рояльная петля. Ее крепят на всю длину двери. Большое число шурупов, используемых для ее установки, делает этот вид петли нетехнологичным, что и ограничивает ее применение.

Пятниковые петли состоят из пластин, поворачивающихся в горизонтальной плоскости. Пластины крепят к кромкам дверей, в которых выбирают углубления на толщину пластины, и к горизонтальным стенкам корпуса. Выход элементов этой петли на лицевые поверхности ухудшает внешний вид изделия. Кроме того, кромки дверей из древесностружечных плит при установке этих петель необходимо упрочнять, что снижает технологичность конструкции. Эти недостатки ограничивают применение пятниковой петли.

Для навески стеклянных распашных дверей используют пятниковые петли в виде металлической скобы с осью. В скобу устанавливают прокладки, а между ними – стеклянное полотно двери, которое фиксируют винтами. Ось вставляют в отверстие металлической пластины, прикрепленной к горизонтальным стенкам корпуса шурупами. Петля обеспечивает прочное и надежное соединение.

Рис. 58 . Петли для навески стеклянных дверей

Стержневые петли устанавливаются в кромку двери. Эти петли состоят из двух стержней (гладких или с резьбой) и фиксирующего винта. Прочность соединения стержневыми петлями зависит от упругих свойств материала, в который вставляются стержни.

Ломберные петли обеспечивают поворот вокруг оси на 180°. Они состоят из двух пластин, прикрепляющихся шурупами, оси и серьги. Ломберные петли применяют для установки откидных полукрышек столов.

Четырехшарнирные петли – более распространенный тип разъемного соединения. Они состоят из корпуса, планки и установочного винта. Корпус и планку крепят соответственно к двери и стенке шурупами, а соединяют установочным винтом, с помощью которого можно регулировать навеску двери – зазор между дверью и величину выступа боковой стенки.

Четырехшарнирные петли бывают без фиксации и фиксирующими, обеспечивающими плотное примыкание двери к корпусу изделия. Фиксация осуществляется за счет специальных пружин в корпусе петли.

Эти петли обеспечивают надежное и высоко технологичное соединение.

Для установки откидных дверей применяют двухшapнирные (секретерные) петли. Они состоят из пластин и корпуса, которые соединены между собой шарнирно. Пластину крепят к горизонтальной стенке изделия, а корпус крепят к двери.

Для установки ящиков, полок, раздвижных дверей используют направляющие. Они бывают роликовые и телескопические, в виде планок и полозков. Направляющие к стенкам изделий крепят шурупами, гвоздями, скобами или вставляют в пазы стенок. Планки и полозки изготовляют из древесины, металла, фанеры, полимерных материалов. Конструктивно направляющие делят на одинарные и двойные, врезные и накладные.

Рис. 59 . Направляющие: а – телескопические; б – роликовые

Телескопические направляющие обеспечивают плавное выдвижение ящика с нагрузкой до 250 Н на всю его глубину. Телескопический механизм состоит из верхней и нижней направляющих и каретки. Верхняя и нижняя направляющие имеют по четыре отверстия под шурупы. Каретка снабжена четырьмя вращающимися роликами, при помощи которых происходит ее движение в направляющих. На верхней направляющей установлен неподвижный упор – ограничитель хода каретки. На нижней направляющей установлен свободно вращающийся ролик, ограничивающий ход направляющей и способствующий легкому перемещению каретки.

Направляющие и каретки изготовлены из листового металла (сталь или алюминиевый сплав), а ролики – из полиэтилена низкого давления или полиамида. Упоры резиновые.

Более просты конструктивно нетелескопические роликовые направляющие. Они состоят из нижней и верхней планок и роликов.

Бесшурупная фурнитура. Основным элементом при креплении бесшурупной фурнитуры является дюбельный элемент, отлитый заодно с ее корпусом. Дюбель имеет форму с заостренными кольцевыми или полукольцевыми выступами. Высота втулок в зависимости от вида фурнитуры составляет 10, 12 мм, диаметр – 8,7; 11,5; 35,8 мм. Бесшурупную фурнитуру устанавливают на специальном оборудовании методом запрессовывания дюбелей в заранее высверленные отверстия.

Рис. 60 . Бесшурупная фурнитура: а – стяжка, б – планка петли, в – магнитная защелка, г – схема установки

Не всегда крепежные дюбели можно отлить заодно с изделием фурнитуры, поэтому иногда их крепят с помощью резьбовых соединений.

Изготовление мебели своими руками приобретает все большую популярность и в силу дороговизны готовых изделий, и благодаря большому количеству исходных материалов, появившихся в свободном доступе. В домашних условиях с минимальным набором соответствующих инструментов реально собрать жизнеспособную мебель, которая будет исправно служить и радовать своим видом. Одним из максимально востребованных способов соединения является склейка, позволяющая получить прочные, монолитные детали. Склеивание может использоваться как самостоятельный крепеж или как дублирующий, при применении внешних элементов, таких, как нагели, шпонки или саморезы.

Клееная древесина своими руками

Перед склейкой детали обрабатываются, это делается не только для очистки поверхности, но и позволяет раскрыть древесные поры. При нанесении клеевой состав проникает через поры в структуру древесины, в межклеточное пространство, и при застывании образует множество тончайших нитей (паутинок), надежно «сшивающих» заготовки между собой. Прочность правильно выполненного шва превышает прочность самой древесины, при тестировании на излом деталь ломается не в месте склейки, а по цельному дереву.

Клейка дерева позволяет получать изделия с лучшими, чем у массивных, параметрами. В процессе склейки подбирают подходящие по фактуре и оттенкам элементы, отбраковывают поврежденные, треснутые и сучковатые участки. В результате у склеенных деталей прочность больше, чем у обычного , а посредством наклеивания на лицевые поверхности тончайшего шпона изделиям придают вид ценнейших пород. Склеенная по всем правилам древесина гораздо меньше коробится, трескается и рассыхается, чем массив.

Чем склеивать древесину. Технология

Существует несколько способов соединения деталей при склеивании.

- Склейка дерева на гладкую фугу – соединение гладких деталей, без увеличения площади проникновения.

- Склейка на микрошип – увеличение площади проникновения на 2,5 – 5 мм за счет создания на детали зубчатого рельефа (с помощью фрезера).

- Склейка на зубчатый шип – увеличение площади проникновения на 10 мм за счет создания зубчатого шипа.

- Склейка на шпунт-гребень (шип-паз, ласточкин хвост, косой шип) – дополнительное сцепление за счет пазового соединения.

Хотя в определенных ситуациях, когда предполагаются особые условия применения, актуальны пазовые и шиповые соединения, в большинстве случаев детали склеиваются на гладкую фугу. Современные клеевые составы проникают глубоко в структуру и создают прочный шов без дополнительной выборки древесины.

Как склеить доски между собой. Параметры

Склеиваемая древесина должна иметь показатель влажности в пределах 8 – 12%, максимум – 18%. Если есть необходимость склеить влажные детали, используют специальный состав, в процессе затвердевания он вытягивает влагу из дерева. При склеивании болванок с различной влажностью не допускается перепад больше 2%, чтобы избежать внутреннего напряжения в клеевом шве из-за деформации более влажной детали. Температура склеиваемых заготовок колеблется в пределах 15 – 20⁰С, поэтому работы проводятся в теплых помещениях (18 - 22⁰С). На холоде большинство составов кристаллизуется, что приводит к ухудшению качества склейки и затрудняет процесс.

Заключительная подготовка древесины (строгание, фугование, обработка наждачкой) проводится непосредственно перед склеиванием, чтобы повысить проницаемость клея и избежать коробления. Важно не только подобрать детали по габаритам, структуре и внешним данным, но и правильно их расположить.

- При склеивании по длине используются планки только одного типа распиловки – тангентальной или радиальной;

- При склеивании и по длине, и по ширине не допускается чередование разных частей древесины – ядро укладывается с ядром, заболонь (молодая, крайняя часть) с заболонью;

- Годовые кольца соседних заготовок из досок или брусков должны быть направлены в разные стороны или под углом друг к другу от 15⁰.

Стандартная толщина мебельных щитов – 2 см, но, чтобы склеить деревянные щиты в домашних условиях, при выборе досок для щита учитывается предположительный отход при обработке, поэтому заготовку подбирают толщиной до 2,5 см. Лишок снимется в процессе первичной обработки, при устранении дефектов, и после склейки, при шлифовании щита. Если распускать для мебельного щита доску в 5 см толщиной, получаются две заготовки с одинаковой текстурой и оттенком, что увеличивает декоративность изделия. Для щитов подбираются доски древесины одной породы, шириной до 120 мм, чтобы была возможность качественно обработать кромки щита, длина болванок должна иметь запас (2 – 5 см).

Клеящие составы

Клеи, используемые для изготовления клееной древесины, подразделяются на две основных группы.

Синтетические – получаемые на базе смол или поливинилацетатных дисперсий (ПВА). Они характеризуются повышенной прочностью получаемого соединения, влагостойкостью, биостойкостью. К недостаткам относится наличие вредных веществ, которые могут выделяться в окружающую среду в процессе работы и дальнейшей эксплуатации. Этим «славятся» составы на базе фенолформальдегидных смол. Современные ПВА дисперсии и их производные нетоксичны и обычно используются в бытовой сфере и считаются универсальными для дерева. Основная масса синтетических смесей готова к употреблению. Нуждается в доводке эпоксидный клей, для работы с ним входящий в комплект отвердитель смешивается с эпоксидной смолой.

Натуральные смеси – животные, растительные, минеральные. Безопасны, дают прочное соединение, но выпускаются в виде полуфабрикатов, которые приготавливаются перед использованием. Как клеить дерево ими: при приготовлении необходимо четко следовать инструкции и соблюдать дозировки, в противном случае качество клея не позволит получить прочное соединение. Для приготовления клея обычно требуется развести концентрат-порошок водой до нужной консистенции (может потребоваться определенный период для набухания) или расплавить твердые частицы. Не допускается прямое воздействие огня, применяется «водяная баня», на которой масса с добавлением воды после набухания расплавляется до однородной консистенции.

Как склеить дерево

При склеивании деревянных поверхностей клей наносится на обе детали равномерным слоем. Толщина слоя зависит от разновидности клея, его консистенции и типа склеиваемых поверхностей – чем тоньше древесина, тем тоньше слой. Клей должен смочить деталь, но не избыточно, при соединении элементов наружу должен выделиться ровный валик. Клеевые потеки удаляются с поверхности, как только немного схватятся, скребком или шпателем. Застывший лишний клей сильно портит внешний вид деталей и усложняет их дальнейшую обработку.

Чем склеить деревянную заготовку.

Чем склеить деревянную заготовку.

После нанесения клея детали выдерживают определенный промежуток времени, это позволяет составу проникнуть глубже, одновременно испаряется лишня влага, концентрация клеящих веществ повышается. Во время выдержки не допускается заветривание шва на сквозняке или его запыление. Некоторые разновидности натурального клея (костный, мездровый) нужно наносить в горячем виде, мгновенно скрепляя детали без выдерживания, так как по мере остывания состав теряет свои свойства.

Инструмент для склеивания древесины

Для получения максимально прочного соединения, при склеивании древесина запрессовывается – подвергается сжатию посредством специальных прессов. В домашних условиях для этих целей используют подручные инструменты и средства – тиски, струбцины, кулачковые приспособления, рамки из металлического уголка с зажимными механизмами. Давление при прессовании древесины выдерживается в диапазоне от 0,2 до 1,2 МПа. На производстве возможны большие величины, в домашних условиях таких показателей, чтобы детали конструкции склеились, достаточно.

Клееная древесина своими руками.

Клееная древесина своими руками.

При соблюдении технологии склейки клеевой шов получается прочным и надежным, и, в отличие от способа соединения деталей металлическим крепежом, не портит внешний вид.

Для любителей создания предметов обихода своими силами на FORUMHOUSE открыта тема . Как организовать удобный уголок для работы с деревом, можно узнать в статье . В видео о деревянных элементах в загородном доме показаны интересные изделия, сделанные пользователями портала.